التعزيز مصنوع من مواد مركبة - خطوة في المستقبل

نعلم جميعًا أن المنتجات والهياكل المصنوعة من الخرسانة يتم تعزيزها داخليًا ، لأن هذا يزيد بشكل كبير من قوتها ومقاومة التشقق. قضبان أو أسلاك فولاذية ، تتعامل تمامًا مع المهمة الموكلة إليها ، ولكن لها عيبان. الأول هو المقاومة المنخفضة للتآكل للمعدن ، والثاني هو سعره المرتفع.

التعزيز المصنوع على أساس البلاستيك أرخص مرتين إلى ثلاث مرات ، وله وزن أقل ، ولا يخاف من التآكل ، وقوته كافية للاستخدام في البناء المنخفض الارتفاع ، وليس فقط. ومع ذلك ، لا يشك الكثير من الناس في وجودها - لذلك قررنا سد هذه الفجوة.

محتوى المقال

التعزيز غير المعدني: تاريخ المظهر والتطور

كالعادة ، لا يبدو أن أي حداثة عند الفحص الدقيق هو على الإطلاق. ببساطة ، منذ اللحظة التي ظهرت فيها الفكرة الأولى ، إلى تنفيذها والاعتراف العالمي بها ، غالبًا ما تمر عقود. حدثت نفس القصة مع تركيبات غير معدنية ، الاهتمام الذي نشأ في البلاد قبل نصف قرن.

وبالتالي:

- كان مرتبطا بالحاجة إلى إقامة هياكل خرسانية ، والتي كانت ستعمل في ظروف عدوانية. في الوضع الرطب - وحتى عندما لا تكون مياه نقية ، ولكن بعض السوائل الكيميائية ، يكون من الصعب جدًا وليس رخيصًا توفير مقاومة للتآكل لتقوية الفولاذ التقليدية.

- في بعض الأحيان ، أصبح من الضروري أيضًا إنشاء هياكل ذات خصائص عازلة ومضادة للمغناطيسية ، على سبيل المثال ، أثناء بناء معاهد البحث ، أو المراكز الطبية التي تم فيها تركيب المعدات الحساسة.

- في المشاريع التي يتم فيها تطبيق الإنشاءات الخفيفة بمستوى عالٍ من القوة بما فيه الكفاية ، لا يمكن أن يوفر هذه المتطلبات سوى مزيج من الخرسانة عالية الجودة مع التعزيز المركب. بالمناسبة ، يمكن اعتبار الخرسانة نفسها ، عند إضافة ألياف البوليمر أو الفولاذ إليها ، مادة مركبة.

بالإضافة إلى ذلك ، في البلاد ، مع الطلب المتزايد باستمرار على الفولاذ ، كان هناك نقص في إنتاج الخام الذي يمكن أن يرضيهم ، وكان هناك أيضًا نقص في الإضافات التي تم تنفيذ السبائك بها. كان من الواضح أن الحاجة إلى إنشاء تعزيزات غير معدنية قد نضجت ، مما دفع المطورين ، إذا جاز التعبير ، إلى إنجازات جديدة.

كيف بدأ كل شيء معنا

تم تطوير التقنية الأولى لتصنيع التعزيز بقطر 6 مم ، على أساس الألياف الزجاجية مع إضافات الزركونيوم ، في الاتحاد في السبعينيات. تم إنشاء قاعدتها الداعمة من ألياف قلوية غير ملحومة زجاجية بقطر يصل إلى 15 ميكرون ، تم دمج حزمها في قضبان باستخدام الراتنجات الاصطناعية.

- بالطبع ، لم يبدأوا على الفور في استخدام مثل هذا التعزيز ، ولكن في البداية درسوا فقط خصائصه: الميكانيكا والمقاومة الكيميائية والمتانة. وفقا لنتائج الملاحظات ، تحسن تكوين المركب حتى كان من الممكن الحصول على قضبان ذات معامل مرن 50 ألف ميجا باسكال وقوة الشد 1.5 ألف ميجا باسكال.

- تم اختبار قوة الانحناء من خلال تصنيع النماذج الأولية للمنتجات الخرسانية المصنوعة باستخدام تقوية الألياف الزجاجية والخاضعة لأحمال ثابتة.أول هذه المنتجات كانت دعامات اجتياز لخطوط الكهرباء ، والتي تم تركيبها في مواقع تجريبية.

- بناءً على نتائج التجارب ، تم تطوير TUs لتصنيع تقوية الألياف الزجاجية ، بالإضافة إلى شروط تصميم الهياكل الخرسانية باستخدامها. في موازاة ذلك ، تمت التوصية بمجالات تطبيق المواد الجديدة ، والتي شملت ليس فقط البناء ، ولكن أيضًا الصناعة الكيميائية والتعدين.

- بالنسبة لحمامات التحليل الكهربائي ، فإن استخدام التركيبات غير المعدنية مهم جدًا

- ألواح خرسانية مع تعزيز مركب لربط المنحدرات

- إطار قاعدة قطاع مركب الأساسية

ومع ذلك ، لم ينجح الاستخدام على نطاق واسع للتعزيزات غير المعدنية في ذلك الوقت. في الأساس ، بدأ استخدامه لتصنيع أكوام الخرسانة ، والمنحدرات ، والهياكل العلوية ، وتعزيز بعض الهياكل الداعمة.

ولكن في أواخر الثمانينيات ، على أساس تعزيز الألياف الزجاجية ، تم بناء جسر بطول 15 مترًا في إقليم خاباروفسك ، تم تعزيز كل من الحزم الخمسة بحزمة مركبة مكونة من 24 قضيبًا ، بالإضافة إلى حزمة أسلاك فولاذية نموذجية. كانت النتيجة ممتازة ، ولا يزال الجسر يعمل اليوم. وكان مجرد بداية ...

وكيف هي في الخارج؟

إذا كنت تتبع تاريخ التعزيز المركب ككل ، فإنه ينبع من الأربعينيات من القرن الماضي - أي من سنوات ما بعد الحرب. لم يكن بلدنا حينها على وشك إنشاء مواد جديدة ، ولكن في الولايات المتحدة الأمريكية ، تم عمل الصيغة المركبة بشكل مكثف. في هذه السنوات ، بدأ استخدامه بالفعل على نطاق واسع ، لأن المواد الرخيصة كانت ضرورية ببساطة لاقتصاد نام.

في هذا البلد تم إنشاء تعزيز الألياف الزجاجية مع مقطع عرضي ثابت ، والذي تم استخدامه في البداية فقط لتصنيع المخزون. بدأ تطبيق أكثر جدية بالفعل في الستينيات ، عندما بدأ اعتبار المركب كبديل لتقوية المعادن.

بادئ ذي بدء ، بدأوا في استخدامه لتعزيز الرصف ، كما تعلمون ، ليس فقط معهم ، ولكن أيضًا معنا ، يتم رشه بالملح لإزالة الجليد في الشتاء. ولا يفسد فقط عجلات السيارات ، ولكن أيضًا ، يتسرب في شكل حل من خلال سمك الخرسانة ، يؤدي إلى تآكل التعزيز الداخلي.

- رش سطح الطرق بالملح

- تعزيز الرصيف المركب

- بناء جسر مع تركيبات غير معدنية

وبالتالي:

- في هذا المجال ، أثبتت مقاومة البلاستيك للتآكل أنها الأفضل. الشيء الوحيد الذي كان بمثابة عقبة أمام الاستبدال الكامل للمعدن بمركب كان تكلفته العالية ، والتي كان من الممكن تقليلها فقط في عشرين عامًا. لذلك ، في البداية تم تطبيق طلاء الزنك أو الإيبوكسي ببساطة على المعدن.

- ولكن بما أنه تبين أن تعزيز الألياف الزجاجية لخرسانة البوليمر أكثر فعالية من حديد التسليح - فقد تأثرت الخصائص المختلفة للتمدد الحراري ، ثم في عام 1983 ، تم تطوير الوثيقة الأولى في الولايات المتحدة التي تنظم استخدام التقنيات المركبة في تصميم الجسور.

- لماذا الجسور؟ نعم ، لأن حالتهم السيئة كانت مرتبطة بتآكل الصمامات ، الأمر الذي يقلق الخدمات المسؤولة عن تشغيلها. ثم اعتبر التعزيز المركب الفرصة الرئيسية لحل هذه المشكلة.

- بعد ذلك ، بدأ استخدامه بالفعل في التقنيات المتقدمة: في تصميم المختبرات والمراكز الطبية المحشوة بالإلكترونيات ومدارج المطارات وحتى المفاعلات في المحطات الفرعية الكهربائية.

- في اليابان ، بدأ الاستخدام الواسع النطاق للتعزيزات غير المعدنية في منتصف التسعينات. ثم كان لديهم أكثر من مائة مشروع كبير - تجاري بشكل رئيسي ، حيث تم استخدام تعزيز الألياف الزجاجية. في نفس الوقت تقريبًا ، بدءًا من ألمانيا ، بدأ استخدامه في أوروبا ، بالإضافة إلى كندا.

لكن الصين كانت أقوى مستهلك للتعزيز المركب.في هذا البلد ، تم استخدامه ليس فقط في بناء الجسور ، ولكنه كان أيضًا أول من استخدم لتصميم هياكل تحت الأرض والأنفاق.

ما الذي تغير اليوم

تتحدث جميع المعلومات المذكورة أعلاه عن المزايا القوية للتعزيز المركب ، ومع ذلك ، ليس فقط معظم المتداولين الخاصين ، ولكن العديد من شركات البناء لا يعرفون عنها. وأولئك الذين ما زالوا يعرفون ، يشككون في بعض الأحيان في هذه المواد.

لتبديد الشكوك ، سنصف بمزيد من التفصيل ما هو تعزيز البوليمر الذي يتم إنتاجه اليوم ، وفي أي المجالات يمكن استخدامه ، وفي أي مناطق لا يمكن استخدامه.

أصناف من البوليمر المقوى

اليوم ، هناك العديد من تقنيات التصنيع للتجهيزات غير المعدنية التي تستخدم مواد خام مختلفة.

لجعل الفرق أكثر وضوحًا ، سنقدم الأنواع الرئيسية في شكل جدول للوضوح:

| كيف يبدو التعزيز؟ | السمات المميزة |

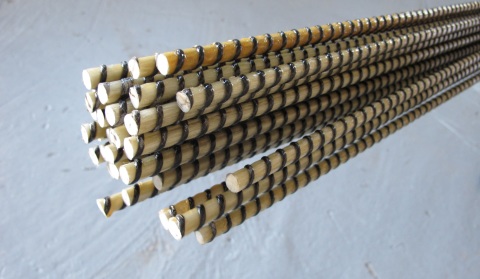

| تُظهر الصورة تعزيز الألياف الزجاجية (GFRP-Rebar) - الخيار الأكثر شيوعًا. قضبان بلاستيكية طولها 12 م معززة بألياف زجاجية مستمرة ، وهي مصنوعة بأقطار تتراوح من 4 إلى 40 مم. يستخدم هذا التعزيز كبديل للنظير الفولاذي - في الهياكل مع التعزيز غير المضغوط أو المسبق الإجهاد. | |

| يختلف هذا النوع من التعزيز (BFRP) عن الإصدار السابق من حيث أنه لا يستخدم الألياف الزجاجية ولكن البازلت للتعزيزات ، فهو يختلف ليس فقط في اللون ، ولكن أيضًا يتمتع بمقاومة أعلى للبيئات العدوانية. مستوى مقاومة الحريق هو نفسه تقريبًا ، لأن أي بوليمر يمكنه تحمل بحد أقصى +160 درجة. مثالية للأساسات والمناطق العمياء. | |

| تسمى هذه التركيبات ، التي يشار إليها بالاختصار CFRP ، الكربون ، لأنه هنا ، جنبًا إلى جنب مع راتنجات التركيب الحراري ، يتم استخدام ألياف الكربون. على عكس الخيارات السابقة ، يمكن أن يكون لها تشطيب رملي ، والذي نراه في الصورة. يتم استخدامه ليس فقط في المباني المدنية ، ولكن أيضًا في الإنشاءات الصناعية ، وكذلك عند وضع الطرق وبناء الجسور والبحر ومرافق الاتصالات. نؤكد أن قوة الشد لمثل هذا التعزيز أعلى بخمس مرات من قضبان الصلب من الفئة AIII وأخف بعشر مرات منها. |

يمكن إجراء جميع خيارات تعزيز البوليمر على شكل كابلات أو قضبان أو قضبان ملفوفة. يمكن أن تكون الأشكال الجانبية للقسم مختلفة أيضًا: مجوفة ، صلبة ، مربعة ، مستديرة.

يمكن أن يختلف لف الألياف أيضًا ، وكما ترى من الصور ، خيار الطلاء الخارجي. اعتمادًا على القطر ودرجة المرونة ، يمكن بيع التعزيز كقضبان مفردة ، أو الملتوية في ملفات.

هل هناك عيوب؟

لقد قيل الكثير عن مزايا تعزيز البوليمر ، ولكن قد يكون لدى المستخدم المحتمل سؤال شرعي: "ما هي عيوب المادة ، وأين يكون استخدامها غير مرغوب فيه؟"

هنا سنجيب عليه في هذا الجزء من المقالة:

- لا توجد مواد مثالية. أي منها له عيوب معينة ، وهنا يعتمد كل شيء على التطبيق وظروف تشغيل الهياكل.

- على وجه الخصوص ، يكون البوليمر أدنى من نفس الفولاذ في مقاومة الحريق ، نظرًا لكون البلاستيك في سمك الخرسانة ، يبدأ في الذوبان بالفعل من +200 درجة مئوية. درجة انصهار الفولاذ أعلى بسبع مرات ، لذلك في بعض مناطق البناء ، لا يمكن استبداله بالبلاستيك.

- على سبيل المثال ، لا يستخدم التعزيز المركب لتصنيع بلاطات الأرضيات. وفقًا لذلك ، يتم تعزيز عناصر الإطار للمباني الجاهزة متعددة الطوابق ، أو ورش الإنتاج مع زيادة خطر الحريق ، بإطارات فولاذية - ومن المفهوم لماذا.

- ولكن بالنسبة للمؤسسة ، فإن هذا العامل لا يهم على الإطلاق ، وبالتالي فإن هذا النوع من التعزيز مناسب لأي من أنواعه.عملية تجميع إطار الأساس ، من الإطار التقليدي هي نفسها عمليا. الشيء الوحيد هنا هو استخدام العلاقات البلاستيكية للحياكة - على الرغم من أنه يمكنك أيضًا استخدام الأسلاك.

- المشابك البوليمرية لحياكة الإطار

- إطار سلك الألياف الزجاجية

- عناصر إطار منحنية

- بناء دفيئة من تعزيز البوليمر المرن

- واحدة من المضايقات هي أنه من المستحيل إعطاء التعزيز المركب الشكل المطلوب عن طريق التسخين البسيط. لذلك ، إذا كان من الضروري تصنيع الهياكل ذات الأشكال المنحنية ، فإن أجزاء الإطار مصنوعة من قبل الشركة المصنعة حسب الطلب.

- في هذا ، في الواقع ، تنتهي قائمة أوجه القصور. المناطق التي يفضل فيها استخدام التعزيز المركب أكثر بكثير من القيود.

- لاحظ أنه من السهل معالجة هذا التعزيز ، يمكنك قطعه بمنشار بسيط ، أو ، باستخدام قطر صغير ، استخدم القصاصات. في الحياة اليومية ، بالإضافة إلى صب الأسس ومنطقة عمياء ، يمكن استخدامه ، على سبيل المثال ، لبناء دفيئة.

لذلك بالنسبة للبناء الخاص ، فإن التعزيز البلاستيكي هو الخيار الأفضل ، وأكثر اقتصادا. إذا كنت تحسب بالطن ، فهي أكثر تكلفة ، ولكن إذا أخذت في الاعتبار أنه بسبب الجاذبية النوعية الأخف للقضبان ، فهناك المزيد منها في الكمية ، فإن الفائدة ملموسة تمامًا.

العلامات: الخرسانة