Yhdistelmämateriaaleista valmistettu vahvistus - askel tulevaisuuteen

Me kaikki tiedämme, että betonista valmistetut tuotteet ja rakenteet ovat lujitettu sisäisesti, koska tämä lisää merkittävästi niiden lujuutta ja halkeilunkestävyyttä. Teräs sauvat tai lanka, selviytyvät täydellisesti heille osoitetusta tehtävästä, mutta niillä on kaksi haittaa. Ensimmäinen on metallin alhainen korroosionkestävyys ja toinen on sen korkea hinta.

Muovin perusteella tehty lujitus on kaksi tai kolme kertaa halvempi, sillä on vähemmän painoarvoa, se ei pelkää korroosiota, ja sen lujuus on aivan riittävä käytettäväksi matalakerroksisessa rakentamisessa, eikä vain. Siitä huolimatta, monet ihmiset eivät edes epäile sen olemassaolosta - joten päätimme täyttää tämän aukon.

Artikkelin sisältö

Ei-metalliset vahvikkeet: ulkonäön ja kehityksen historia

Kuten yleensä, uutuus lähemmässä tutkimuksessa ei osoita olevan ollenkaan. Yksinkertaisesti siitä hetkestä alkaen, kun ensimmäinen idea syntyi, sen toteuttamiseen ja yleiseen tunnustamiseen, vuosikymmenet ohittavat usein. Sama juttu tapahtui ei-metallisten liitososien kanssa, joiden kiinnostavuus maassa syntyi puoli vuosisataa sitten.

Niin:

- Se liitettiin tarpeeseen pystyttää betonirakenteet, joita oli tarkoitus käyttää aggressiivisissa olosuhteissa. Märkämoodissa - ja vaikka se ei ole puhdasta vettä, mutta joitain kemiallisia nesteitä, on erittäin vaikeaa eikä halpaa tarjota korroosionkestävyyttä perinteiselle teräsvahvikkeelle.

- Joskus tuli myös tarpeen luoda rakenteita, joilla on dielektrisiä ja antimagneettisia ominaisuuksia, esimerkiksi tutkimuslaitosten tai lääketieteellisten keskusten rakentamisen aikana, joihin herkät laitteet asennettiin.

- Projekteissa, joissa oli tarkoitus käyttää kevyitä rakenteita riittävän korkealla lujuudella, vain korkealaatuisen betonin yhdistelmä komposiittivahvisteella voisi tarjota nämä vaatimukset. Muuten, itse betonia, kun siihen lisätään polymeeriä tai teräskuitua, voidaan myös pitää komposiittimateriaalina.

Lisäksi maassa, jossa teräksen kysyntä kasvoi jatkuvasti, malmista tuotettiin pulaa, joka pystyisi tyydyttämään ne, ja puuttui myös lisäaineita, joiden avulla seostamista tehtiin. Oli itsestään selvää, että tarve luoda ei-metallisia vahvikkeita kypsyi, mikä sai kehittäjät niin sanotusti saamaan uusia saavutuksia.

Kuinka kaikki alkoi meistä

Ensimmäinen teknologia, jolla valmistettiin 6 mm halkaisijaltaan vahvikkeita ja joka perustuu zirkoniumlisäaineilla varustettuun lasikuituun, kehitettiin unionissa 1970-luvulla. Sen tukipohja luotiin saumattomasta lasikuituisesta alkalikuidusta, jonka halkaisija oli jopa 15 mikronia, jonka palkit yhdistettiin sauvoiksi käyttämällä synteettisiä hartseja.

- Tietysti he eivät alkaneet heti käyttää tällaista vahvistusta, vaan aluksi tutkittiin vain sen ominaisuuksia: mekaniikkaa, kemiallista kestävyyttä ja kestävyyttä. Havaintojen tulosten mukaan komposiitin koostumus parani, kunnes oli mahdollista saada sauvoja, joiden kimmokerroin oli 50 tuhat MPa ja vetolujuus 1,5 tuhat MPa.

- Niiden taivutuslujuus testattiin valmistamalla betonituotteiden prototyyppejä, jotka on valmistettu lasikuitulujitteesta ja altistettu staattisille kuormituksille.Ensimmäiset tällaiset tuotteet olivat voimajohtojen poikkituki, jotka asennettiin koepaikoille.

- Kokeiden tulosten perusteella kehitettiin TU: t lasikuitulujituksen valmistukseen, samoin kuin olosuhteet betonirakenteiden suunnitteluun sen käytön kanssa. Samanaikaisesti suositeltiin uuden materiaalin käyttöalueita, joihin kuului rakentamisen lisäksi kemianteollisuus ja metallurgia.

- Elektrolyysihauteissa ei-metallisten liitososien käyttö on erittäin tärkeää

- Betonilaatat komposiittivahvisteella rinteiden kiinnittämistä varten

- Runkoydin komposiittiliuskapohja

Ei-metallisten raudoitusten laajamittainen käyttö ei silloin toiminut. Pohjimmiltaan sitä alettiin käyttää betonipaalujen, rinteiden, ylitysrakenteiden valmistukseen ja joidenkin tukirakenteiden vahvistamiseen.

Mutta 80-luvun lopulla, lasikuitulujituksen perusteella, rakennettiin Habarovskin alueelle 15-metrinen silta, jokainen viidestä palkista oli vahvistettu 24-sauvaisella komposiittipalkilla sekä tyypillisellä teräslangan palkilla. Tulos oli erinomainen, ja silta toimii edelleen. Se oli vasta alkua ...

Ja miten on ulkomailla?

Jos jäljität komposiittivahvistusten historiaa kokonaisuutena, niin se on peräisin viime vuosisadan neljäkymmentäluvulta - toisin sanoen sodanjälkeisistä vuosista. Maamme ei sitten vastannut uusien materiaalien luomista, mutta Yhdysvalloissa komposiittikaavalla työskenteltiin intensiivisesti. Näinä vuosina sitä on jo alettu käyttää laajasti, koska edulliset materiaalit olivat yksinkertaisesti välttämättömiä kehittyvän talouden kannalta.

Juuri tässä maassa luotiin vakiopoikkileikkauksella varustettu lasikuituluju, jota aluksi käytettiin vain varaston valmistukseen. Vakavampi sovellus alkoi jo 60-luvulla, jolloin komposiittia alettiin pitää vaihtoehtona metallivahvikkeille.

Ensinnäkin, he alkoivat käyttää sitä päällysteiden vahvistamiseen, jotka, kuten tiedätte, ei vain heidän kanssaan, vaan myös meille, ripotellaan suolalla jään poistamiseksi talvella. Ja se pilaa autojen pyörien lisäksi, se myös syövyttää liuoksen muodossa betonin paksuuden läpi, syövyttää sisäistä vahvistusta.

- Tien pinnat sirotellaan suolalla

- Komposiittipäällysteiden vahvistus

- Ei-metallisilla varusteilla varustetun sillan rakentaminen

Niin:

- Juuri tällä alueella muovien kestävyys korroosiolle osoittautui parhaaksi. Ainoa este, joka esti metallin korvaamisen kokonaan komposiitilla, oli sen korkeat kustannukset, joita voitiin vähentää vasta 20 vuodessa. Siksi ensin sinkki- tai epoksipäällyste levitettiin yksinkertaisesti metalliin.

- Mutta koska osoittautui, että lasikuitulujitus polymeerbetonille on tehokkaampaa kuin teräsvahvistus - lämpövajeen eri ominaisuudet vaikuttivat, niin vuonna 1983 Yhdysvalloissa kehitettiin ensimmäinen asiakirja, joka säätelee komposiittitekniikoiden käyttöä siltojen suunnittelussa.

- Miksi sillat? Kyllä, koska niiden huono kunto liittyi liitososien korroosioon, mikä häiritsi huomattavasti niiden toiminnasta vastaavia palveluita. Yhdistelmävahvistusta pidettiin sitten tärkeimpänä mahdollisuutena tämän ongelman ratkaisemiseksi.

- Tämän jälkeen sitä on jo ryhdytty käyttämään edistyksellisessä tekniikassa: elektroniikkaan täytettyjen laboratorioiden ja lääketieteellisten keskusten, lentokenttien kiitoteiden ja jopa sähköasemien reaktorien suunnittelussa.

- Japanissa ei-metallisten raudoitusten laaja käyttö alkoi 1990-luvun puolivälissä. Sitten heillä oli yli sata suurta - pääasiassa kaupallista - projektia, joissa käytettiin lasikuitulujitusta. Noin samaan aikaan, Saksasta alkaen, sitä alettiin käyttää Euroopassa ja Kanadassa.

Mutta tietysti komposiittivahvistusten vahvin asiakas oli Kiina.Tässä maassa sitä käytettiin paitsi siltojen rakentamisessa, mutta sitä käytettiin myös ensimmäisenä maanalaisten ja tunnelirakenteiden suunnittelussa.

Mikä on muuttunut tänään

Kaikki yllä olevat tiedot puhuvat komposiittivahvisteiden vahvoista eduista, ja silti useimpien yksityisten kauppiaiden lisäksi monet rakentajat eivät tiedä siitä. Ja ne, jotka vielä tietävät, ovat joskus skeptisiä tämän materiaalin suhteen.

Epäilyjen poistamiseksi kuvaillaan yksityiskohtaisemmin mitä polymeerivahvistusta nykyään valmistetaan, millä alueilla sitä voidaan käyttää ja millä ei.

Lajikkeet polymeerivasteista

Nykyään ei-metallisille liitososille, joissa käytetään erilaisia raaka-aineita, on useita valmistustekniikoita.

Jotta ero olisi ymmärrettävämpi, selvyyden vuoksi esitetään päätyypit taulukon muodossa:

| Miltä vahvistus näyttää? | Erottuvat piirteet |

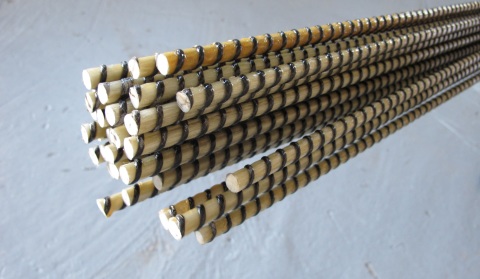

| Kuvassa lasikuitulujitus (GFRP-Rebar) - yleisin vaihtoehto. Muovitangot, joiden pituus on enintään 12 m, on vahvistettu jatkuvalla lasikuitulla, ja niiden halkaisija on 4 - 40 mm. Tällaista vahvistusta käytetään vaihtoehtona teräsanalogille - rakenteissa, joissa ei ole jännitystä tai jännitystä. | |

| Tämäntyyppinen raudoitus (BFRP) eroaa edellisestä versiosta siinä, että siinä ei käytetä lasia, vaan basalttikuitua vahvistusta varten. Se eroaa paitsi väri, myös sen vastustuskyky aggressiivisissa ympäristöissä. Palonkestävyysaste on suunnilleen sama, koska mikä tahansa polymeeri kestää korkeintaan +160 astetta. Ihanteellinen säätiöille ja sokeille alueille. | |

| Tätä kiinnikettä, lyhennettynä CFRP, kutsutaan hiileksi, koska tässä käytetään yhdessä synteettisten lämpökovettuvien hartsien kanssa hiilikuitua. Toisin kuin aikaisemmissa vaihtoehdoissa, sillä voi olla hiekkainen viimeistely, kuten kuvassa nähdään. Sitä käytetään paitsi siviili-, myös teollisuusrakentamisessa sekä teiden asettamisessa, siltojen rakentamisessa, meri- ja viestintätiloissa. Korostamme, että tällaisen raudoituksen vetolujuus on viisi kertaa korkeampi kuin luokan AIII terästankojen, ja 10 kertaa kevyempi kuin sitä. |

Kaikki polymeerivahvistusvaihtoehdot voidaan valmistaa kaapeleiden, tankojen tai profiilitangon muodossa. Leikkausprofiilin muodot voivat olla myös erilaisia: onttoja, kiinteitä, neliöisiä, pyöreitä.

Kuitujen käämitys voi myös vaihdella, ja kuten kuvista voidaan nähdä, vaihtoehto ulkopinnalle. Halkaisijasta ja joustavuusasteesta riippuen raudoitus voidaan myydä yksittäisinä sauvoina tai kiertää kelaksi.

Onko mitään haittoja?

Polymeerien lujittamisen eduista on puhuttu paljon, mutta sen potentiaalisella käyttäjällä voi olla perusteltu kysymys: "Mitkä ovat materiaalin haitat ja missä sen käyttö ei ole toivottavaa?"

Täällä vastaamme siihen artikkelin tässä osassa:

- Ei ole täydellisiä materiaaleja. Jokaisella niistä on tiettyjä haittoja, ja tässä kaikki riippuu sovelluksesta ja rakenteiden käyttöolosuhteista.

- Erityisesti polymeeri on huonompi kuin sama teräs tulenkestävyydessä, koska ollessa betonin paksuus muovi alkaa sulaa jo +200 celsiusasteesta. Teräksen sulamispiste on seitsemän kertaa korkeampi, joten joillain rakennusalueilla sitä ei voida korvata muovilla.

- Esimerkiksi komposiittivahvistusta ei käytetä lattialevyjen valmistukseen. Siksi esivalmistettujen monikerroksisten rakennusten tai lisääntyneen palovaaran omaavien tuotantopajojen runkoelementit on vahvistettu teräsrunkoilla - ja on ymmärrettävää, miksi.

- Mutta perustuksella tällä tekijällä ei ole mitään merkitystä, joten tämäntyyppinen vahvike sopii mihin tahansa tyyppiin.Perustuskehyksen kokoonpanoprosessi perinteisestä on käytännössä sama. Ainoa asia tässä on käyttää muovisia siteitä neulomiseen - vaikka voit käyttää myös lankaa.

- Polymeeripidikkeet rungon neulomiseen

- Lasikuitulankakehys

- Taivutettu runkoelementit

- Kasvihuoneen rakentaminen joustavasta polymeerivahvikkeesta

- Yksi haitoista on se, että komposiittivahvikkeelle ei voida antaa haluttua muotoa yksinkertaisella lämmityksellä. Siksi, jos on tarpeen valmistaa kaarevia muotoisia rakenteita, valmistaja valmistaa niitä varten runko-osat tilauksesta.

- Itse asiassa tällä puutteellisuuksien luettelo päättyy. Alueet, joilla komposiittivahvistuksen käyttö on edullisempaa, on paljon enemmän kuin rajoituksia.

- Huomaa, että tällainen lujittaminen on helppoa käsitellä. Voit leikata sen yksinkertaisella terälevyllä tai pienellä halkaisijalla käyttää nippiä. Arkielämässä sitä voidaan käyttää perustusten ja sokean alueen kaatamisen lisäksi esimerkiksi kasvihuoneen rakentamiseen.

Joten yksityisissä rakennuksissa muovivahvistus on paras vaihtoehto ja vieläkin taloudellisempi. Jos lasket tonnilta, se on kalliimpaa, mutta jos otetaan huomioon, että tankojen kevyemmän ominaispainon vuoksi niitä on enemmän, määrää niin hyöty on melko konkreettinen.

Tunnisteet: betoni