Kompozit anyagokból készült megerősítés - lépés a jövőbe

Mindannyian tudjuk, hogy a betonból készült termékek és szerkezetek belső megerősítést kapnak, mivel ez jelentősen növeli azok szilárdságát és repedésállóságát. Acélrúd vagy huzal tökéletesen megbirkózik a rájuk ruházott feladattal, de két hátránya van. Az első a fém alacsony korrózióállósága, a második pedig a magas ára.

A műanyagból készült megerősítés kétszer-háromszor olcsóbb, kevesebb súlyú, nem fél a korróziótól, és szilárdsága elegendő az alacsony emelkedésű építményekhez, és nem csak. Ennek ellenére sokan még nem is gyanítják annak létezését - ezért úgy döntöttünk, hogy áthidaljuk ezt a rést.

A cikk tartalma

Nemfémes megerősítés: a megjelenés és a fejlődés története

Mint általában, a közelebbi vizsgálat során felmerülő újdonságok egyáltalán nem válnak valószínűvé. Egyszerűen, az első ötlet felmerülésétől a megvalósításáig és az egyetemes elismerésig gyakran évtizedek telik el. Ugyanez a történet történt a nemfém szerelvényekkel is, amelyek iránti érdeklődés fél évszázaddal ezelőtt felmerült az országban.

Így:

- Ez kapcsolódott az agresszív körülmények között üzemeltetett betonszerkezetek felállításának szükségességéhez. Nedves üzemmódban - és még akkor is, ha nem tiszta víz, hanem bármilyen kémiai folyadék - nagyon nehéz és költséges a korrózióállóság biztosítása a hagyományos acélvasalásokhoz.

- Időnként szükség volt dielektromos és antimágneses tulajdonságokkal rendelkező struktúrák létrehozására is - például kutatóintézetek vagy orvosi központok építésekor, amelyekbe érzékeny berendezéseket telepítettek.

- Olyan projekteknél, ahol kellően magas szilárdságú könnyűszerkezeteket kellett alkalmazni, csak a kiváló minőségű beton és a kompozit megerősítés kombinációja képezheti ezeket a követelményeket. Egyébként maga a beton, ha polimert vagy acélszálat adnak hozzá, szintén kompozit anyagnak tekinthető.

Ezen túlmenően az országban, ahol az acél iránti igény folyamatosan növekszik, hiányzott az érctermelés, amely kielégítheti ezeket, és hiányoztak azok az adalékok is, amelyekkel ötvözést végeztek. Nyilvánvaló volt, hogy a nemfém megerősítés létrehozásának szükségessége megérkezett, ami arra ösztönözte a fejlesztőket, hogy úgy mondjam, az új eredményekre.

Hogy kezdődött mindez velünk?

A cirkónium-adalékanyagokkal ellátott üvegszál alapú 6 mm átmérőjű vasalás előállításának első technológiáját az Unióban a hetvenes években fejlesztették ki. Támasztó bázisát legfeljebb 15 mikron átmérőjű, varrat nélküli üvegszálból készítették, amelynek gerendáit szintetikus gyantákkal rudakba egyesítették.

- Természetesen nem azonnal kezdték el használni ezt a megerősítést, hanem eleinte csak annak tulajdonságait vizsgálták: mechanikát, kémiai ellenállást és tartósságot. A megfigyelések eredményei szerint a kompozit összetétele tovább javult, amíg 50 000 MPa rugalmassági modulussal és 1,5 ezer MPa szakítószilárdságú rudakkal nem lehetett előállítani.

- Hajlítószilárdságukat üvegszál-erősítéssel készült és statikus terhelésnek kitett betontermékek prototípusainak gyártásával tesztelték.Az első ilyen termék a villamos vezetékek keresztirányú támaszai voltak, amelyeket a kísérleti helyekre szereltek fel.

- A kísérletek eredményei alapján műszaki egységeket fejlesztettek ki üvegszálerősítés gyártására, valamint a betonszerkezetek tervezésének feltételeit annak felhasználásával. Ezzel párhuzamosan az új anyag alkalmazási területeit ajánlották, amelyek nemcsak az építkezést, hanem a vegyipart és a kohászatot is magukban foglalják.

- Az elektrolízis fürdők számára a nemfémes szerelvények használata nagyon fontos

- Betonlapok kompozit megerősítéssel a lejtők rögzítéséhez

- Váz mag kompozit szalag alap

A nemfémes erősítés széles körű használata akkoriban nem működött. Alapvetően beton cölöpök, lejtők, felüljárók szerkezeteinek gyártására és egyes tartószerkezetek megerősítésére kezdték használni.

De a 80-as évek végén az üvegszálas megerősítés alapján egy 15 méteres híd épült a Khabarovszki Területén, amelynek öt gerenda mindegyikét egy 24-rúdú kompozit gerenda, valamint egy tipikus acélhuzal erősítésével erősítették meg. Az eredmény kitűnő volt, és a híd ma is működik. Még csak a kezdet volt ...

És hogy van külföldön?

Ha az egész kompozit megerősítés történetét nyomon tudja követni, akkor az a múlt század negyvenes éveiből származik, azaz a háború utáni évekből származik. Hazánk akkor nem állt készen új anyagok létrehozására, ám az Egyesült Államokban az összetett képlettel intenzíven dolgoztak. Ezekben az években már széles körben használják, mivel az olcsó anyagoknak egyszerűen szükségesek voltak a fejlődő gazdasághoz.

Ebben az országban jött létre állandó keresztmetszetű üvegszálas megerősítés, amelyet először csak leltár készítésére használtak. Komolyabb alkalmazás már a 60-as években kezdődött, amikor a kompozitot a fém megerősítésének alternatívájaként kezelték.

Mindenekelőtt elkezdték használni a burkolatok megerősítésére, amelyeket, mint tudják, nemcsak velük, hanem velünk is sóval meghintjük a télen a jég eltávolítására. Nemcsak az autó kerekeit rontja el, hanem az is, hogy a beton vastagságán keresztül oldat formájában kiszivárogtatja a korróziót.

- Az útfelületeket sóval meghintjük

- Kompozit járda megerősítése

- Híd építése nem fémes szerelvényekkel

Így:

- Ezen a területen a műanyagok korrózióállósága bizonyult a legjobbnak. Az egyetlen dolog, amely akadályt jelentett a fém kompozitnal történő teljes cseréjében, a magas költségek voltak, amelyeket csak húsz év alatt sikerült csökkenteni. Ezért először cink vagy epoxi bevonatot alkalmazott egyszerűen a fémre.

- Mivel azonban kiderült, hogy a polimer beton üvegszálas megerősítése hatékonyabb, mint az acél megerősítése - a hőtágulás eltérő tulajdonságai befolyásolódtak, 1983-ban az Egyesült Államokban kidolgozták az első dokumentumot, amely szabályozza a kompozit technológiák használatát a hidak tervezésében.

- Miért hidak? Igen, mert rossz állapotuk a szerelvények korróziójával jár, ami nagyban zavarta a működésükért felelős szolgáltatókat. A kompozit megerősítést ezután tekintették a probléma megoldásának fő lehetőségének.

- Ezt követően már elkezdték használni a fejlett technológiák számára: elektronikával töltött laboratóriumok és egészségügyi központok, repülőtéri kifutópályák és akár az elektromos alállomásokon lévő reaktorok tervezésénél.

- Japánban a kilencvenes évek közepén kezdték el széles körben alkalmazni a nemfémes vasbetétet. Akkor több mint száz nagy projekt - elsősorban kereskedelmi projektek - volt, amelyekben üvegszálas megerősítést használtak. Ugyanebben az időben, Németországból kezdve, Európában és Kanadában is használták.

De a kompozit vasalás legszorosabb fogyasztója természetesen Kína volt.Ebben az országban nemcsak hidak építésében használták, hanem az elsőként használták földalatti és alagútépületek tervezésére is.

Mi változott ma

A fenti információk az összetett vasalás szilárd előnyeiről szólnak, és ennek ellenére nem csak a legtöbb magánkereskedő, de sok építő is nem tud róla. És azok, akik még mindig ismerik, néha szkeptikusak ezen az anyagon.

A kétségek eloszlatása érdekében részletesebben leírjuk, milyen polimer megerősítést állítanak elő manapság, mely területeken használható, és melyeken nem.

Polimer erősítés változatai

Manapság számos gyártási módszer létezik a nemfémes szerelvényekre, amelyek különböző alapanyagokat használnak.

Annak érdekében, hogy a különbség érthetőbbé váljon, az érthetőség kedvéért a fő típusokat táblázat formájában mutatjuk be:

| Hogyan néz ki a megerősítés? | Megkülönböztető tulajdonságok |

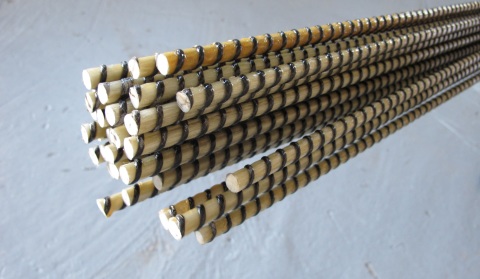

| A képen üvegszálas megerősítés (GFRP-Rebar) látható - a leggyakoribb lehetőség. A legfeljebb 12 m hosszú műanyag rudakat folyamatos üvegszállal erősítik meg, átmérőjük 4 és 40 mm között van. Az ilyen megerősítést az acél analóg alternatívájaként használják - feszítetlen vagy előfeszített megerősítéssel rendelkező szerkezetekben. | |

| Az ilyen típusú megerősítés (BFRP) abban különbözik az előző verziótól, hogy a bazaltszálat itt nem üveghez használják, hanem nemcsak színében, hanem nagyobb ellenálló képességgel rendelkezik az agresszív környezettel szemben is. A tűzállósági szint megközelítőleg azonos, mivel bármely polimer maximálisan +160 fokot képes ellenállni. Ideális alapozásokhoz és vakokhoz. | |

| Ezt a rögzítőelemet, rövidítve CFRP, szénnek nevezzük, mert itt szintetikus hőre keményedő gyantákkal együtt szénszálat használunk. A korábbi lehetőségektől eltérően homokos felülettel is rendelkezik, amint azt a képen látjuk: nemcsak a polgári, hanem az ipari építkezésben is használják, valamint utak lefektetésekor, hidak építésén, a tengeren és a kommunikációs létesítményeknél. Hangsúlyozzuk, hogy egy ilyen vasalás szakítószilárdsága ötször magasabb, mint az AIII osztályú acélrudaké, és tízszer könnyebb. |

Az összes polimer megerősítés lehetséges: kábelek, rudak vagy profilozott rudak formájában. A profilprofilok is eltérőek lehetnek: üreges, tömör, négyzet alakú, kerek.

A szálak tekercselése is eltérhet, és amint az a képekből látható, a külső bevonat lehetősége is. Az átmérőtől és a rugalmasság fokától függően a megerősítés külön rudak formájában értékesíthető, vagy tekercsekbe csavart.

Vannak hátrányok?

Sokat beszéltünk a polimer megerősítés előnyeiről, de potenciális felhasználójának jogszerű kérdése lehet: "Melyek az anyag hátrányai, és hol kívánatos a felhasználása?"

Itt válaszolunk erre a cikk ezen részében:

- Nincsenek tökéletes anyagok. Bármelyiküknek vannak bizonyos hátrányai, és itt minden az alkalmazástól és a szerkezetek működési feltételeitől függ.

- Pontosabban, a polimer ugyanabban az acélban rosszabb, mint a tűzállósága, mivel a beton vastagságában a műanyag már +200 Celsius fokon kezd megolvadni. Az acél olvadáspontja hétszer magasabb, így az építkezés egyes területein nem helyettesíthető műanyaggal.

- Például a kompozit megerősítést nem használják padlólapok gyártásához. Ennek megfelelően az előre gyártott többszintes épületek vagy a megnövekedett tűzveszélyes gyártó műhelyek vázszerkezeteit acélkeretekkel erősítik meg - és érthető, hogy miért.

- Az alaphoz azonban ez a tényező egyáltalán nem számít, ezért az ilyen típusú megerősítés bármely típusához megfelelő.Az alapkeret összeszerelési folyamata a tradicionálistól gyakorlatilag ugyanaz. Az egyetlen dolog, ha műanyag kötőelemeket használnak kötéshez - bár huzalozhat is.

- Polimer bilincsek a keret kötéséhez

- Üvegszálas huzalkeret

- Hajlított keret elemek

- Üvegház építése rugalmas polimer megerősítésből

- Az egyik kellemetlenség, hogy lehetetlen a kompozit megerősítés kívánt formájú megadása egyszerű melegítéssel. Ezért, ha ívelt alakú szerkezeteket kell gyártani, a keret alkatrészeket a gyártó rendelésre készíti el.

- Ezzel valójában véget ér a hiányosságok listája. Azok a területek, ahol a kompozit megerősítés előnyösebb, sokkal több, mint korlátozások.

- Vegye figyelembe, hogy az ilyen megerősítést könnyű megmunkálni, egyszerű fűrészeléssel vághatja le, vagy kis átmérőjű fogóval is használhatja. A mindennapi életben az alapok és a vakok öntése mellett felhasználható például üvegház építésére.

Tehát a magánépítésnél a műanyag megerősítés a legjobb megoldás, és még gazdaságosabb. Ha tonnánként számol, ez drágább, de ha figyelembe vesszük, hogy a rudak könnyebb fajsúlya miatt több van a mennyiségben, akkor az előnye meglehetősen kézzelfogható.

Címkék: Konkrét