Massa para piso de concreto: finalidade, tipos, aplicação

Os revestimentos de piso sofrem uma carga muito alta. Além de serem duráveis, estão sujeitos a requisitos crescentes de resistência ao desgaste, resistência à umidade e ambientes agressivos.

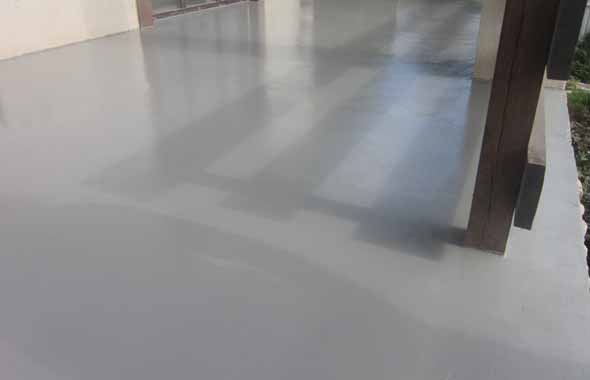

Superfície igual e aparência estética não são menos importantes. Tudo isso pode fornecer piso de concreto de massa.

O conteúdo do artigo

Area de aplicação

Os pisos de concreto são encontrados com mais frequência em edifícios industriais: em pisos de fábricas, armazéns e lojas, garagens, etc. Aqui eles estão sujeitos a sérias tensões mecânicas, influências químicas e físicas e, portanto, devem ter várias propriedades especiais.

Em instalações residenciais, esses pisos são a base do revestimento decorativo:

- Linóleo;

- Piso laminado;

- Parquet e assoalho;

- Telhas cerâmicas (ver Piso de cerâmica - o verniz certo);

- Tintas;

- Pavimentos de poliuretano a granel;

- Ladrilho de porcelana (consulte Grés porcelanato: prático e estiloso).

Estes materiais são colocados apenas em uma superfície plana e lisa, resistente à umidade e a danos mecânicos. Não deve rachar e desintegrar-se, emitindo poeira prejudicial no ar.

A massa de vidraceiro para piso de concreto ou betonilha de cimento permite melhorar as características de qualidade da base, mas, para isso, ela mesma deve ter certas propriedades, que incluem:

- À prova d'água;

- Resistência à umidade;

- Força mecânica;

- Resistência ao desgaste;

- Durabilidade;

- Simpatia ambiental, segurança de uso.

Além disso, a massa deve aderir bem à base, ter altas propriedades adesivas. Quais materiais atendem a esses requisitos?

Tipos de massa

Como qualquer outra, a massa para substratos de concreto é uma mistura de aglutinantes com água. Além disso, sua composição pode incluir cargas (areia, pedra britada) e aditivos que aumentam a plasticidade. Os agentes de ligação incluem cola, cimento, poliuretano, poliéster, epóxis, etc.

A indústria produz muitos tipos de massa de vidraceiro. Podem ser massas pastosas prontas para uso ou misturas secas de um, dois, três componentes, fechadas com água antes do uso.

O preço dos materiais acabados é bastante alto; portanto, a massa de vidraceiro para o piso geralmente é feita com as próprias mãos a partir dos materiais disponíveis - cimento, areia, cola PVA, óleo de secagem, verniz acrílico etc.

Antes de falarmos sobre os tipos mais populares de massa, observamos que, independentemente da composição, ela é dividida em básica e finalizada:

- As misturas de base são projetadas para corrigir solavancos, reparar rachaduras e buracos no piso de concreto. Eles contêm mais carga;

- Os compostos de acabamento são mais plásticos e projetados para tornar a superfície uniforme e lisa.

Para referência. Também existem massas universais que podem ser usadas para qualquer um desses fins.

Argamassa de cimento

Na maioria das vezes, eles são preparados com as próprias mãos e usados para nivelar a base de pisos de chapa ou de tipografia.

O processo é mais ou menos assim:

- Primeiro, todos os defeitos de superfície são limpos e preparados com cola de PVA diluída em água. Proporções: 1 parte de cola para 5 partes de água.

- Em seguida, para selar esses defeitos (conchas, fendas, rachaduras), é preparada uma mistura de cimento, giz peneirado e PVA levemente diluído.Além disso, a massa básica pode ser preparada a partir de massa de cimento e verniz acrílico, usando limalhas finas de madeira ou areia como material de enchimento.

Gorjeta. Se os defeitos na superfície forem pequenos, eles serão misturados com óleo comum ou massa adesiva.

- Depois que os adesivos secam, toda a superfície é limpa de sujeira, detritos e poeira e condicionada com uma solução de verniz acrílico ou a mesma cola de PVA.

- Para o nivelamento, a massa é preparada a partir de cimento e areia fina e pura, diluída com a mesma solução de cola PVA (1: 5 com água). Ele deve ficar líquido o suficiente para poder ser derramado na superfície e nivelado com uma espátula.

Nota. A camada de massa de acabamento não deve ser mais espessa que 3-4 mm. Se for necessária uma espessura grande para o nivelamento, ela será derramada em duas ou três etapas com a secagem de cada camada. O tempo de secagem é de aproximadamente 2 horas.

Para nivelar uma grande área, a massa é preparada em porções que podem ser colocadas em 10 a 20 minutos, pois após esse período a solução começa a endurecer e perde suas propriedades.

Massas de polímero

O reconhecimento particular dos consumidores mereceu misturas autonivelantes que surgiram não muito tempo atrás no mercado da construção. Estas são formulações líquidas à base de polímeros, que incluem aditivos que aumentam a resistência e a dureza do revestimento. O filme formado por eles não se deforma, não encolhe, não racha.

As mais populares e de alta qualidade são composições à base de ligantes de poliuretano ou poliéster. Eles são fornecidos como misturas de dois a três componentes.

A quantidade de cada componente na fabricação de massa é determinada pelas instruções, dependendo da finalidade do uso: mais carga é introduzida na base e menos no acabamento.

A fluidez da solução final é determinada pela presença e tamanho dos defeitos da superfície. Na presença de conchas, pequenas rachaduras e buracos, é preparado com base em 1 parte da mistura seca - 5 partes de água.

A solução líquida penetra melhor nos poros e rachaduras, preenchendo-os e criando uma base monolítica. Uma superfície relativamente plana é misturada com uma solução preparada na proporção de 1: 3.

Nota. As massas de poliuretano também têm um tempo de uso limitado, que, dependendo da composição, pode demorar várias horas.

Tecnologia de massa para concreto

A superfície do piso antes do reparo é limpa de sujeira e poeira. É mais conveniente fazer isso com um aspirador industrial. Em seguida, é preparado (consulte Primário para pisos - características de aplicação) para proporcionar uma aderência mais firme com a massa.

A solução é derramada sobre a superfície e nivelada com uma escova ou uma espátula de pente, tentando criar uma camada fina uniforme (2-3 kg de mistura são consumidos por 1 metro quadrado). Como é bastante líquido e se encaixa em uma superfície horizontal, o trabalho é feito sem muito esforço.

O tempo de secagem da solução base antes de aplicar o acabamento é de pelo menos 24 horas a uma temperatura e umidade médias. A mesma quantidade de tempo é necessária para construir resistência com massa fina. Após o qual a superfície é retificada com materiais abrasivos.

Conclusão

Colocar pisos de concreto é muito mais fácil do que paredes ou tetos - nesse caso, a gravidade ajuda, mas não impede o trabalho. Portanto, todos podem lidar com isso.

E se você assistir com cuidado o vídeo neste artigo, não haverá perguntas e dúvidas.

Tag: concreto