Lackierung von Metallstrukturen: Verwendete Materialien, Arbeitsschritte

Metallkonstruktionen sind in unserem Leben allgegenwärtig. Um ihnen ein attraktives Aussehen zu verleihen und sie vor allem vor Korrosion zu schützen, die im Laufe der Zeit zur Zerstörung der Struktur führt, werden Metallstrukturen gestrichen.

Unser Artikel hilft Ihnen zu verstehen, welche Arten von Beschichtungen verwendet werden und wie Sie den Arbeitsprozess richtig organisieren.

Der Inhalt des Artikels

Warum ist es notwendig, eine Metalloberfläche zu bearbeiten

Das Hauptproblem, das beim Betrieb von Metallstrukturen auftreten kann, ist Korrosion.

Es kann sich über die gesamte Oberfläche des Materials oder in bestimmten Bereichen des Materials entwickeln:

- Es gibt viele Arten von Korrosion. Die wichtigsten sind chemisch, elektrochemisch und gasförmig.

- Als aggressive Umgebungen wirken: Luft, Wasser, Gase, Chemikalien.

- Alle Metalle und Legierungen sind mehr oder weniger korrosionsanfällig. (Zum Beispiel beträgt seine Geschwindigkeit bei kohlenstoffarmem Stahl 0,05 ... 0,1 mm / Jahr, während diese Zahl bei verzinktem Stahl zehnmal niedriger ist).

- Eisenkorrosion

- Korrosion aus verzinktem Stahl

- Gusseisenkorrosion

- Chromkorrosion

- Kupferkorrosion

- Aluminiumkorrosion

Es ist möglich, Metall durch elektrochemische Verfahren vor Korrosion zu schützen, indem die Eigenschaften eines korrosiven Mediums, Legierungsmetalle, geändert werden. Sie können Metall auch vor dem Kontakt mit der äußeren Umgebung schützen, indem Sie Farbe, Metall, Polymer und andere Arten von Beschichtungen auf die Oberfläche auftragen.

Beschreibung von Farben und Lacken für die Metallverarbeitung

Beschichtungen werden je nach Verwendungszweck in Farben (Emaille), Lacke und Grundierungen unterteilt.

Die Verwendung dieser Werkzeuge ist insofern praktisch, als sie in den meisten Fällen auf eine Metallstruktur an ihrer Stelle aufgebracht werden können. Nach der Verarbeitung bildet sich auf der Oberfläche ein Film, der das Material vor schädlichen Einflüssen schützt.

Beachten Sie! Im Joint Venture 28.13330.2012 „Schutz von Gebäudestrukturen vor Korrosion“, GOST 9.402-2004 „Einheitliches System zum Schutz vor Korrosion und Alterung (ESZKS). Lack- und Lackbeschichtungen. Vorbereitung von Metalloberflächen für die Lackierung “, die Arten und Bedingungen für das Aufbringen verschiedener Beschichtungen sowie die Anforderungen für die Vorbereitung der Oberfläche für die Lackierung.

Betrachten Sie die am häufigsten verwendeten Werkzeuge zum Streichen und Schützen von Metalloberflächen mit Ihren eigenen Händen.

Grundierungen

Durch das Auftragen des Primers können Sie einen dünnen Film auf der Metalloberfläche erzeugen, der das Material vor äußeren Einflüssen schützt, die Haftung der Oberfläche und des anschließend aufgetragenen Grundanstrichs aus Lackmaterialien verbessert, eine gute Beschichtungsqualität sowie dessen Wirtschaftlichkeit gewährleistet.

Der Boden sollte in Abhängigkeit von der Art des Metalls, den Betriebsbedingungen sowie der Art der anschließend aufgebrachten Beschichtung ausgewählt werden (sieheGrundierung für Stahlrohre: Anwendung).

Arten von Grundierungen für Metall, abhängig von der Art des Filmbildners:

- Alkyd. Beliebte Berichterstattung. Es wird auf Basis von Alkydfilmbildnern hergestellt. Diese Grundierung erhöht die Korrosionsbeständigkeit des Metalls und sorgt für eine gute Haftung auf dem Lack. Der Primer ist hitzebeständig und schützt vor aggressiven Substanzen. Es wird auf externe und interne Arbeiten angewendet. Die Zusammensetzung ist mit vielen Arten von Beschichtungen kompatibel. Durchschnittlicher Verbrauch ̶ ca. 0,1 kg / m² (pro 1 Schicht).

- Acryl. Dieser Primer ist für den Heimgebrauch geeignet, da er schnell trocknet und keinen unangenehmen Geruch hat. Erzeugt eine starke Schutzschicht, glättet die Oberfläche und sorgt für eine gute Haftung. Verbrauchsrate ̶ 0,2 kg / m²

Wichtig! Acrylsäure-Grundierung ist nicht zum Auftragen auf Farbe vorgesehen.

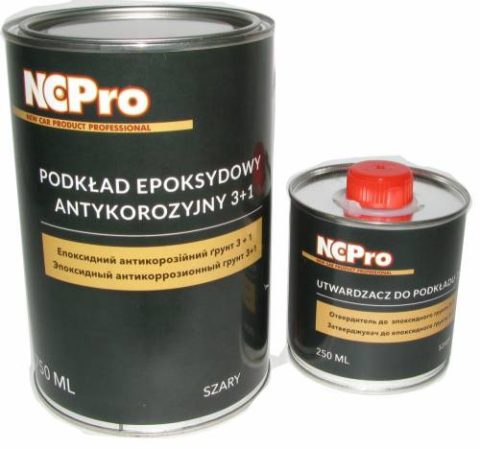

- Epoxid. Es schützt das Metall vor den Auswirkungen der Atmosphäre, Ölprodukte. Empfohlen für den Einsatz bei Bauwerken mit hoher Luftfeuchtigkeit. Für 1 m2 werden 0,15 kg Boden benötigt.

- Polyurethan. Es hat gute Indikatoren für Verschleißfestigkeit, Witterungsbeständigkeit und chemische Reagenzien. Geeignet für die Anwendung auf Stahl, Gusseisen, Aluminium, Kupfer. Kompatibel mit Polyurethan-Emails. Der Bodenverbrauch beträgt ca. 0,1 kg / m².

- Phosphatieren. Es enthält Phosphorsäure und ein Verdünnungsmittel. Eine solche Grundierung wird für Stahloberflächen verwendet, manchmal für Aluminium. Universal Primer kompatibel mit allen Arten von Farben. Enthält Rostumwandler, hat eine gute Haftung. Diese Beschichtung hat eine ziemlich gute Beständigkeit gegen hohe Temperaturen: bis zu 200 Grad. Pro 1 m2 werden bis zu 0,15 kg Primer verbraucht.

Die beste Feuchtigkeitsbeständigkeit sind Epoxy-Primer und Primer auf Fluorbasis.

Je nach Art der Exposition werden folgende Primertypen unterschieden:

- Treten. Die Grundierungen enthalten Aluminium- und Zinkpulver und bieten einen zuverlässigen Korrosionsschutz. Als Filmbildner können Polyurethan, Polystyrol, Epoxidverbindungen verwendet werden.

- Isolieren. Der Primer bildet einen Schutzfilm. Solche Arten von Böden umfassen einige Arten von Alkyd- und Epoxidmaterialien. Der Primer hat keine sehr kurze Wirkung.

- Passivieren. Es verhindert, dass sich Korrosion ausbreitet und ausbreitet. Die Schutzeigenschaften hängen direkt von der Konzentration der Chromsäuresalze ab.

- Hemmend. Korrosionsinhibitoren verbessern die Schutzeigenschaften des Bodens erheblich. Dank ihnen bildet sich auf der Metalloberfläche eine „Primer-Email“ -Beschichtung.

- Rostumwandler. Diese Formulierungen ermöglichen beim Auftragen das Vorhandensein von Rost, den sie selbst zerstören können. Ein solcher Boden dient jedoch nicht zum Schutz der Struktur. Es sollte zusammen mit anderen Primern verwendet werden, am besten mit passivierenden.

Beachten Sie! Wenn wir dieselbe Struktur betrachten, die mit derselben Farbe gestrichen, aber mit unterschiedlichen Zusammensetzungen grundiert wurde, werden die besten Indikatoren für die Wetterbeständigkeit unter Verwendung einer Profilgrundierung erhalten, die Daten für die Passivierung des Bodens sind etwas schlechter, und die Isolierzusammensetzung erwies sich als die schwächste in diesem Indikator.

Der Primer wird normalerweise in 2-3 Schichten aufgetragen. Um die Materialauswahl richtig zu bestimmen, empfehlen wir Ihnen, sich vor dem Kauf mit den Informationen in den Anweisungen auf der Verpackung vertraut zu machen.

Farben

Arten von Farben zum Auftragen auf Metalloberflächen produzierten ein paar Dutzend. Betrachten Sie die beliebtesten.

Die Zusammensetzung unterscheidet folgende Beschichtungen:

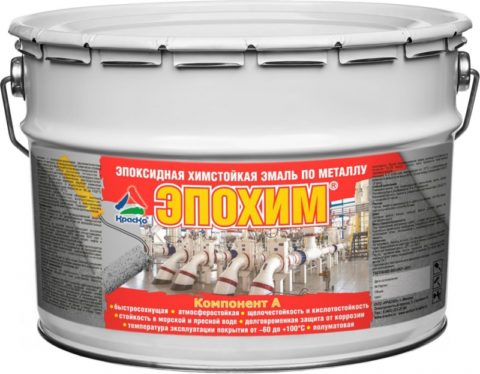

- Epoxid Die Verbindungen schützen die meisten Arten von Metallen zuverlässig, sind beständig gegen mechanische Beschädigungen, die Auswirkungen von Wasser, Kraftstoffen und Schmiermitteln, Laugen, Säuren und Lösungsmitteln. Farben werden wegen ihrer Toxizität nicht für den Heimgebrauch empfohlen. Um 1 m2 einer Metalloberfläche in einer Schicht zu streichen, sind 0,15 bis 0,2 kg erforderlich.

- Acryl Wird für den Außen- und Innenbereich verwendet (siehe Acrylfarben und ihre Verwendung: Tipps, Spezifikationen und Empfehlungen) Sie schützen das Metall gut vor Korrosion, sind flexibel und haben eine lange Lebensdauer. Sie können zum Lackieren von Heizkörpern verwendet werden.

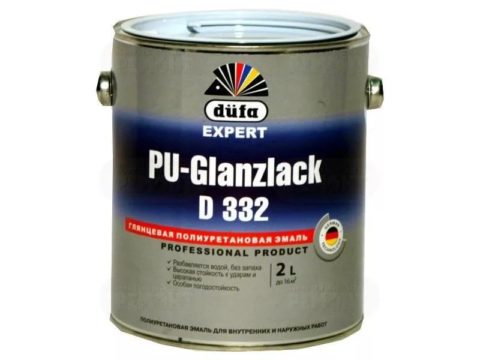

- Polyurethanfarben. Sie werden im Freien und in Innenräumen verwendet.Sie können ein- und zweikomponentig sein. Vor Korrosion schützen Stahl, Gusseisen, Aluminium, Kupfer. Bilden Sie beim Streichen vertikaler Flächen keine Streifen. Die Zusammensetzungen können bei niedrigen Temperaturen angewendet werden. Sie halten dem Temperaturbereich von -60 .. + 80 Grad stand. Sie haben eine gute Zugfestigkeit und Beständigkeit gegen Chemie. Der Verbrauch einer solchen Beschichtung pro 1 m2 beträgt nur 0,1-0,15 kg.

- Alkydfarben. Langlebige Beschichtung mit einer Vielzahl von Farbtönen. Nachteile gelten als lange Trocknungszeit, schlechte Beständigkeit gegen ultraviolette Strahlung. Farbverbrauch: 0,15-0,2 kg / m2.

- Organosilicium. Farben sind langlebig, haben eine große Auswahl an Farben. Sie schützen das Metall gut vor Korrosion, sind beständig gegen Frost, extreme Temperaturen, Niederschlag und ultraviolettes Licht. Für die Verwendung beim Streichen in Innenräumen ist die Barriere ein stechender Geruch. Hitzebeständige Sorten können einer konstanten Exposition gegenüber hohen Temperaturen (bis zu 350 Grad) standhalten. Pro 1 Quadratmeter werden bis zu 0,15 kg verbraucht.

- Gummi. Diese Beschichtungen können auf jeder Oberfläche und auf allen Arten von Böden aufgetragen werden. Sie vertragen mechanische Einflüsse gut, bieten einen hervorragenden Schutz für das Metall, aber der Preis für Farben ist ziemlich hoch. Verbrauch der Zusammensetzung: 0,25 kg / 1 m²

- Nitro-Farbe. Diese Beschichtung wird aufgrund einer Vielzahl von Nachteilen selten verwendet: Die Farbe hat eine kurze Lebensdauer, eine schlechte Haftung, einen unangenehmen Geruch und eine schlechte Beständigkeit gegen Sonnenlicht. Es trocknet jedoch schnell und kann auch bei Minustemperaturen angewendet werden.

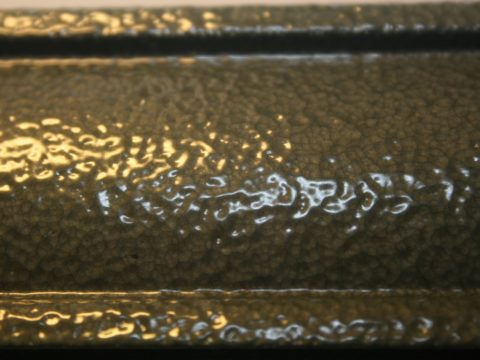

- Hammerfarbe. Diese Beschichtung basiert auf Alkyd-, Acryl- oder Epoxidharzen. Glanz und Rauheit werden durch die Zugabe von Glas und Aluminiumpulver erzielt. Die Farbe erzeugt eine stabile Korrosionsschutzbeschichtung aus Eisen- und Nichteisenmetallen, die sehr attraktiv aussieht. Eine solche schnell trocknende Zusammensetzung kann direkt auf eine korrosionsanfällige Oberfläche aufgetragen werden. Die Farbe ist langlebig und widerstandsfähig gegen alle Arten von Witterungseinflüssen.

Die Beschichtungsstruktur verbirgt Oberflächenfehler perfekt.

Eine solche scheinbar ideale Abdeckung hat jedoch auch Nachteile. Dies sind: Preis und angemessene Kosten.

- Pulverfarbe. Die Basis dieser Farbe sind Polymerharze, es ist ein feines Pulver. Die Verwendung der Zusammensetzung und der Färbetechnologie ermöglicht es Ihnen, eine starke, dauerhafte Beschichtung zu erhalten.

Die Zusammensetzung wird in einer dünnen Schicht auf die behandelte Oberfläche aufgetragen. Die am häufigsten verwendete elektrostatische Methode ist das Sprühen einer geerdeten Metallstruktur.

Dann tritt in der Polymerisationskammer ein Schmelzen bei Temperaturen von 160 bis 200 Grad auf. Das Ergebnis ist eine gleichmäßige, monolithische, hermetische Beschichtung, deren Qualität deutlich höher ist als die, die während des Färbeprozesses erhalten wird.

Wichtig! Vor dem Lackieren sollte das Produkt von Rost und Schmutz gereinigt, grundiert (Phosphatbeschichtung wird empfohlen) und getrocknet werden.

Das Färben gemäß dieser Technologie erfordert spezielle Ausrüstung: ein pneumatisches Sprühgerät, eine Sprühkammer, eine Ofenkammer. Pulverfarbe hat eine große Palette an Farben und Texturen (Kunststein, verschiedene Metallarten, Perlmutt, Chamäleon usw.)

Die Grundkosten für die Pulverlackierung von Metallkonstruktionen für Unternehmen, die sich auf diesen Service spezialisiert haben, liegen im Bereich von 170 bis 180 Rubel / m². Die Verarbeitungskosten sind nicht die niedrigsten, aber die Haltbarkeit der Beschichtung gleicht die Kosten aus.

Glücklich

Das:

- Polyurethan Der Lack hat eine lange Lebensdauer, ist verschleiß- und temperaturbeständig (bis zu 70-80 Grad), langlebig. Pigmente sind in einer transparenten Zusammensetzung zulässig.

- Bituminös. Diese Beschichtung hat eine gute Festigkeit, Beständigkeit gegen Temperaturänderungen und die Auswirkungen der Chemie. Es hat eine gute Leistung. Es bildet sich ein schwarzer Schutzfilm.

- Acryl. Schnelltrocknender, feuchtigkeitsbeständiger Lack. Es schützt vor Korrosion.

- Alkyd. Die Beschichtung ist beständig gegen Chemie, Feuchtigkeit, Temperatur und mechanische Beschädigungen.

- Hitzebeständiger Lack „Backofen“. Der Lack ist schwarz. Es ist beständig gegen Temperaturen bis zu +250 Grad. Der Lack hat eine gute Wetterbeständigkeit.

Die Reihenfolge der Arbeit

Bei der Auswahl eines technologischen Verfahrens zur Oberflächenvorbereitung und direkten Lackierung werden die Metallart und die Bedingungen, unter denen die Struktur betrieben wird, berücksichtigt.

Das Streichen von Metalloberflächen demonstriert das Video:

Stufen der Malerei:

- Vorläufig. Eine Inspektion des Objekts wird durchgeführt, der Lackierbereich der Metallstrukturen wird bestimmt, die Beschichtungsoption wird ausgewählt, abhängig von dem gewählten technologischen Schema wird eine Schätzung für das Lackieren der Metallstrukturen vorgenommen.

Die Bestimmung des zu lackierenden Bereichs ist nicht immer einfach. In alltäglichen Situationen können Sie Online-Rechner verwenden.

GESN 81-02-13-13-2017 „Schutz von Gebäudestrukturen und -geräten vor Korrosion“ wird dazu beitragen, das Problem der Berechnung der Lackierfläche von Metallkonstruktionen zu lösen und Schätzungen korrekt zu erstellen.

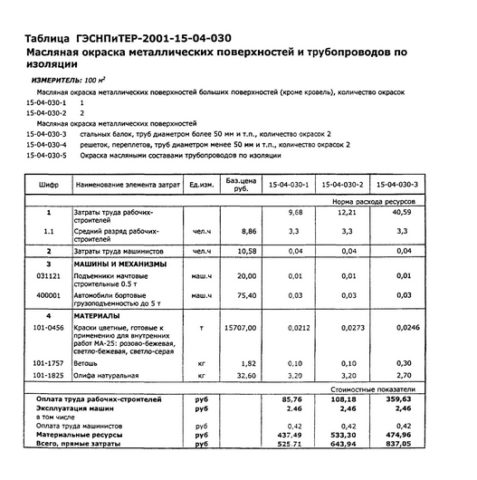

Ein Beispiel für die Berechnung der Malkosten (siehe Foto):

- Oberflächenvorbereitung. Die Haltbarkeit und Eigenschaften der aufgebrachten Beschichtung hängen weitgehend von der Qualität dieser Stufe ab. Ziel der Arbeit ist es, Elemente zu entfernen, die Fleckenbildung behindern und Korrosionsprozesse beschleunigen können.

- Die Struktur wird von Schmutz gereinigt. Die Herstellung dieses Vorgangs erfolgt nach mechanischen, chemischen oder thermischen (weniger verbreiteten) Methoden.

Es ist bequemer, die Oberflächenbearbeitung mit Sandstrahlgeräten durchzuführen. Diese Druckbehandlung mit gesiebtem Sand ermöglicht es Ihnen, große Flächen in kurzer Zeit zu reinigen.

- Grundierungsoberfläche. Bei Bedarf sollte die Oberfläche vorgefettet werden. Nach der Verarbeitung sollte die Beschichtung trocknen.

- Struktur streichen. Je nach Form und Fläche des Produkts und der verwendeten Zusammensetzung, Anwendung mit Pinsel, Walze, Sprühen oder Tauchen (für Kleinteile). Bei Bedarf wird nach dem Trocknen der Farbe eine Lackschicht aufgetragen.

Das Lackieren von Metallprodukten und -strukturen ist ein wichtiges Mittel, um die Haltbarkeit von Strukturen sicherzustellen. Bei der Auswahl einer Prozesstechnologie müssen die Betriebsbedingungen analysiert, die Kosten für die Lackierung von Metallstrukturen mit verschiedenen Zusammensetzungsoptionen berechnet und die für den jeweiligen Fall geeigneten Materialien ausgewählt werden.

Vorbehaltlich der Verwendung korrekt ausgewählter und hochwertiger Beschichtungen wird die Metallstruktur viele Jahre lang mit einem schönen Erscheinungsbild begeistern.